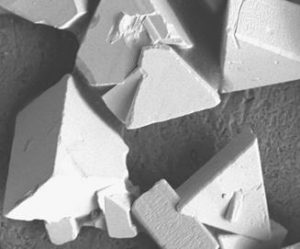

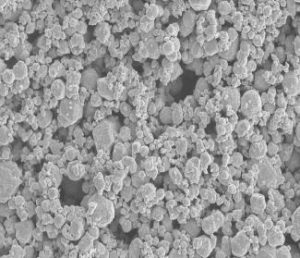

硬质合金是以一种或几种难熔碳化物(碳化钨、碳化钛等)的粉末为主要成分,加入作为粘接剂的金属粉末(钴、镍等),经粉末冶金法而制得的合金。它主要用于制造高速切削刃具和硬、韧材料切削刃具,以及制作冷作模具、量具和不受冲击、振动的高耐磨零件。

硬质合金的特点

(1)硬度、耐磨性和红硬性高

硬质合金常温下硬度可达86~93HRA,相当于69~81HRC。在900~1000℃能保持高硬度,并有优良的耐磨性。与高速工具钢相比,切削速度可高4~7倍,寿命长5~80倍,可切削硬度高达50HRC的硬质材料。

(2)强度、弹性模量高

硬质合金的抗压强度高达6000MPa,弹性模量为(4~7)×105MPa,都高于高速钢。但其抗弯强度较低,一般为1000~3000MPa。

(3)耐蚀性、抗氧化性好

一般能很好地抗大气、酸、碱等腐蚀,不易氧化。

(4)线膨胀系数小

工作时,形状尺寸稳定。

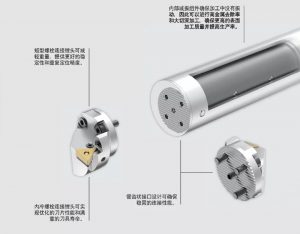

(5)成形制品不再加工、重磨

由于硬质合金硬度高并有脆性,所以粉末冶金成形烧结后不再进行切削加工或重磨,特需再加工时,只能采用电火花、线切割、电解磨削等电加工或专门的砂轮磨削。通常由硬质合金制成的一定规格的制品,采用钎焊、粘接或机械装夹在刀体或模具体上使用。

常用硬质合金

常用硬质合金按成分和性能特点分为三类:钨钴类、钨钛钴类、钨钛钽(铌)类。生产中应用最广泛的是钨钴类和钨钛钴类硬质合金。

(1)钨钴类硬质合金

主要成分是碳化钨(WC)和钴

(2)钨钛钴类硬质合金

主要成分是碳化钨(WC)、碳化钛(TiC)及钴

(3)钨钛钽(铌)类硬质合金

这类硬质合金又称通用硬质合金或万能硬质合金,主要成分是碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)或碳化铌(NbC)和钴组成。

硬质合金的应用

(1)刀具材料

硬质合金用做刀具材料的数量最大,可制作车刀、铣刀、刨刀、钻头等。其中钨钴类硬质合金适于黑色金属、有色金属的短切屑加工和非金属材料的加工,如铸铁、铸造黄铜、胶木等;钨钛钴类硬质合金适于钢等黑色金属的长切屑加工。在同类合金中,钴含量较多的适于粗加工,钴含量少的适于精加工。通用类硬质合金对于不锈钢等难加工材料的加工寿命较其他硬质合金长得多。

(2)模具材料

硬质合金主要用做冷拉模、冷冲模、冷挤模、冷墩模等冷作模具。

硬质合金冷镦模在承受冲击或强冲击的耐磨工作条件下,其共性是要求硬质合金有较好的抗冲击韧性、断裂韧性、疲劳强度、抗弯强度以及良好的耐磨性。通常选用中、高钴和中、粗晶粒合金牌号。

一般来说,硬质合金的耐磨性,韧性两者关系是矛盾的:耐磨性的提高将导致韧性降低,而韧性的提高又必然导致耐磨性的降低。因此在选用合金牌号时,需根据加工对象及加工工作条件,来满足特定使用要求。

若所选用的牌号在使用中容易产生早期崩裂而损坏,宜选用韧性较高的牌号;若选用的牌号在使用中容易产生早期磨损而损坏,宜选用硬度较高,耐磨性更好的牌号。

(3)量具和耐磨零件

硬质合金用于量具的易磨损表面镶嵌和零件、磨床精密轴承、无心磨床导板和导杆、车床顶尖等耐磨件。

来源:转载于网络